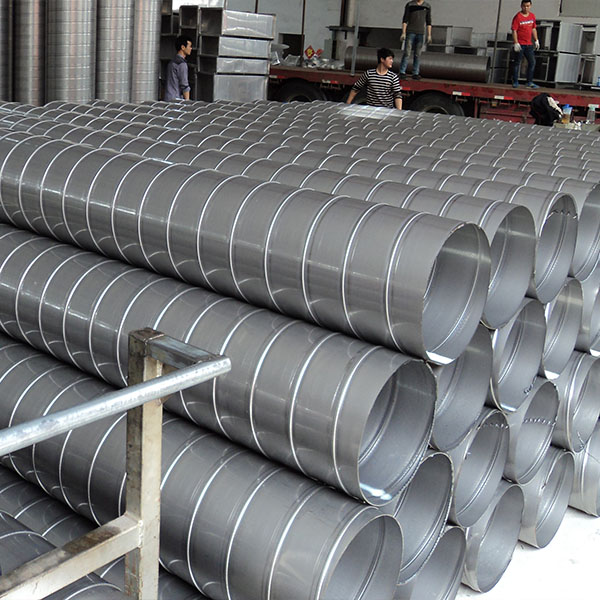

Spiralnaht-Stahlrohr

(1) Rohstoffe sind Bandstahlspulen, Schweißdrähte und Flussmittel. Vor der Investition sind strenge physikalische und chemische Prüfungen erforderlich.

(2) Stumpfverbindung von Bandstahlkopf und -ende, Eindraht- oder Doppeldraht-Unterpulverschweißen verwenden, nach dem Aufwickeln in ein Stahlrohr automatisches Unterpulverschweißen verwenden, um das Schweißen zu reparieren.

(3) Vor dem Formen wird das Band einer Nivellierung, Kantenbesäumung, Kantenhobelung, Oberflächenreinigung und -förderung sowie einer Vorbiegebehandlung unterzogen.

(4) Das elektrische Kontaktdruckmessgerät dient zur Steuerung des Drucks der Zylinder auf beiden Seiten des Förderers, um einen reibungslosen Transport des Bandes sicherzustellen.

(5) Externe Steuerung oder interne Steuerung des Rollformens übernehmen.

(6) Das Schweißnahtspaltkontrollgerät wird verwendet, um sicherzustellen, dass der Schweißnahtspalt den Schweißanforderungen entspricht und der Rohrdurchmesser, das Ausmaß der Fehlausrichtung und der Schweißnahtspalt streng kontrolliert werden.

(7) Sowohl beim Innenschweißen als auch beim Außenschweißen wird das Elektroschweißgerät American Lincoln für das Einzeldraht- oder Doppeldraht-Unterpulverschweißen verwendet, um eine stabile Schweißqualität zu erzielen.

(8) Die Schweißnähte werden alle von einem automatischen Online-Ultraschallprüfgerät geprüft, das eine 100 % zerstörungsfreie Prüfabdeckung von Spiralschweißnähten garantiert. Liegt ein Defekt vor, wird automatisch ein Alarm ausgelöst und die Markierung aufgesprüht. Die Produktionsmitarbeiter können die Prozessparameter jederzeit entsprechend anpassen, um den Defekt rechtzeitig zu beheben.

(9) Mit einer Luftplasmaschneidemaschine wird das Stahlrohr in einzelne Stücke geschnitten.

(10) Nach dem Schneiden in einzelne Stahlrohre muss jede Stahlrohrcharge einem strengen Erstinspektionssystem unterzogen werden, um die mechanischen Eigenschaften, die chemische Zusammensetzung, den Schmelzstatus der Schweißnähte und die Oberflächenqualität der Stahlrohre zu überprüfen und zerstörungsfreie Prüfungen zu bestehen um sicherzustellen, dass der Rohrherstellungsprozess qualifiziert ist. Danach kann es offiziell in Produktion gehen.

(11) Die Teile mit kontinuierlichen Schallfehlererkennungsspuren an der Schweißnaht werden erneut manuell mit Ultraschall und Röntgen untersucht. Liegt ein Mangel vor, erfolgt nach der Reparatur eine erneute zerstörungsfreie Prüfung, bis bestätigt wird, dass der Mangel behoben wurde.

(12) Die Rohre, an denen die Stumpfschweißnähte des Bandstahls und die D-förmigen Verbindungen, die die Spiralschweißnähte kreuzen, werden alle durch Röntgenfernsehen oder Filmen überprüft.

(13) Jedes Stahlrohr wird einem hydrostatischen Drucktest unterzogen und der Druck nimmt eine Radialdichtung an. Der Prüfdruck und die Prüfzeit werden durch das hydraulische Mikrocomputer-Erkennungsgerät für Stahlrohre streng kontrolliert. Die Testparameter werden automatisch ausgedruckt und aufgezeichnet.

(14) Das Rohrende wird mechanisch bearbeitet, so dass die Vertikalität der Endfläche, der Abschrägungswinkel und die stumpfe Kante genau gesteuert werden können.

Spiralstahlrohre werden hauptsächlich in der Wasserversorgungstechnik, der petrochemischen Industrie, der chemischen Industrie, der Elektrizitätswirtschaft, der landwirtschaftlichen Bewässerung und im Städtebau eingesetzt. Es ist eines der zwanzig Schlüsselprodukte, die in meinem Land entwickelt wurden.

Wird für den Transport von Flüssigkeiten verwendet: Wasserversorgung und -ableitung. Wird für den Gastransport verwendet: Kohlegas, Dampf, Flüssiggas. Für bauliche Zwecke: als Rammrohre und Brücken; Rohre für Docks, Straßen und Gebäudestrukturen.

Q235A, Q235B, 10#, 20#, Q345(16Mn), L245(B), L290(X42), L320(X46), L360(X52), L390(X56), L415(X60), L450(X65), L485(X70), L555(X80)

L290NB/MB(X42N/M), L360NB/MB(X52N/M), L390NB/MB(X56N/M), L415NB/MB(X60N/M), L450MB(X65), L485MB(X70), L555MB(X80) 。